従業員数500人規模の中堅検査機メーカーA社は、社長自らがリーン製品開発手法を学び、リーン製品開発の展開を先頭にたって指揮することで、標準的な開発期間が16か月であったものを11か月に短縮することに成功しました。

A社の成功事例に基づいて、どうやってリーン製品開発手法を使って組織の活性化を進めたらいいか、何かヒントを掴んでいただけるよう、改革の正しい進め方に焦点を当てたお話しをしていきます。

リーン製品開発導入によるA社の成果

A社におけるリーン製品開発の展開は、結果的に開発期間短縮だけでなく、製品の市場投入後の市場品質問題を激減させ、さらに社員の付加価値業務比率の増加、すなわち雑用にかかる時間を半減させることができ、その結果、社員のモチベーションが向上して離職率もゼロになったということです。

A社におけるリーン製品開発展開での成果

- 開発期間16か月→11か月(30%短縮)

- 発売後の市場問題80%以上低減

- 手戻りによる日程遅延0件

- 付加価値業務比率20%→80%

- 離職率5%→0%

リーン製品開発との出会い

A社の高橋社長(仮名)は、あるとき「リーン製品開発方式(アレン・ウォード著)」という本と出会い、トヨタの開発手法が自分たちのやり方と大きく異なっていて、しかも理にかなっていて自社の抱える課題に何かヒントを与えてくれるのではないかと感じ、さらにもっと詳細に学びたいと思うようになり、そこからリーン製品開発手法に関するセミナーを探し、受講して、自社でリーン製品開発手法を展開することを真剣に考え始めます。

高橋社長がリーン製品開発手法への関心を深めていった背景は、品質問題に追いかけられている現状を打破することができ、しかも顧客が求める製品開発が高い確率で出来そうであること、そして会社全体の活性化につながるのではないかという予感を感じたからですが、特に以下の3つの項目が、高橋社長の目を引いたようです。

- 経営視点を持つチーフエンジニアというカリスマリーダー

- A3報告書で社内知識を文書で残し利活用できるメリット

- セットベース開発という学習しながらの開発、関係者が一体となった開発方法

高橋社長は、自分と幹部が自分たちだけでさらにリーン製品開発を学び、自社だけで実践することも考えてはみたのですが、現状の仕事を進めながら自分や幹部ですべてを背負うのは無理で、だからと言って社員の一部に丸投げすることでは無責任すぎるし、掛け声だけで頓挫してしまうという想いから、リーン製品開発の指導と実践ができるコンサルタントを探し、リーン製品開発実践に実績があるF社との連携を模索し始めます。

まず高橋社長は、経営幹部と社員の中からキーマンを数人集め、あらためてリーン製品開発手法に関する勉強会を実施し、F社から幹部とキーマンにこれから進めるリーン製品開発に関する理解を深めさせます。

幹部とキーマンの勉強会には、高橋社長も積極的に参加し、さらに知識を深めていきますが、学べば学ぶほど、自社の状況との差が大きいことに気づかされていきます。

最初のころは、組織体制やプロセス、いくつかの仕組みを取り入れることで、トヨタや成功している企業に近づけるのではないかと考えていましたが、社員一人一人の考え方、組織に継承されて根付いた文化、トップから現場社員までの共通の想い、あるいは一体感というものが、一朝一夕には出来ないのではないかという疑問が浮かんでいきます。

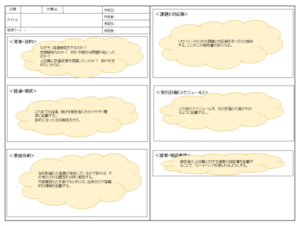

幹部とキーマンの勉強会を進める中で、F社のコンサルタント芳賀氏(仮名)は、A社の社内事情を理解し、幹部やキーマンの特質も理解していきます。A社の問題点、その根本原因なども繰り返し議論して、高橋社長と芳賀氏は、リーン製品開発の展開についての進め方を以下のように決めます。

- トップが先頭にたって一つの大きな目標達成に向かって走り続けること

- 組織文化を変えるためのツールとしてA3報告書を定着させる活動をすぐに始めること

- セットベースによる学習する開発プロセスは、まずは小さなモデルプロジェクトで組織として成功体験をすること

- チーフエンジニアのような強いリーダーは、まずはトップ自らが見本になって、背中を追いかけて継承する仕掛けを作ること

高橋社長は、引き続きF社芳賀氏に支援を依頼することにし、高橋社長と芳賀氏との役割分担についても話し合い、芳賀氏からのアドバイスで、高橋社長は以下を担うことになりました。

- 自らリーン製品開発手法について学び続ける姿勢を社員に見せる

- リーン製品開発の展開でA社の経営目標達成を目指すことを言い続ける

- 特に最初の半年間でA3報告書文化の土台を作るために、チームワークでの質の高いA3報告書作成を後押しする

- モデルプロジェクトでは、既存のプロセスやルールを外す例外措置を徹底させる

- チーフエンジニアの役割が出来る役員を選定し、モデルプロジェクトに全権を与え、社長も全面的に支援する

一方、芳賀氏は、リーン製品開発の全体への教育と、特に部下への指導を担うリーダークラスに対して指導方法、指導のポイントなどを伝えること、リーン製品開発手法を展開していく段階で、開発革新活動の本質を見失わないよう組織全体の道先案内をしていくことで高橋社長と合意をしました。

スタートダッシュ

幹部とキーマンが勉強会でリーン製品開発とその展開の全体像が理解できたと判断したところで、いよいよ全社への展開フェーズに入ります。

全社キックオフで、30分程度のリーン製品開発手法の概要が伝えられ、その後、これからの進め方の説明があり、実質的にスタートを切ります。

まず、社内での情報の記録はすべてA3報告書を使うことを高橋社長が宣言します。

A3報告書の書き方や重要なポイントについては、すぐに研修会を実施する旨と、当面の間、定期的にA3報告書の報告会を部門ごとに実施することが伝えられます。

また、組織ごとにリーン製品開発に関する勉強会の実施も予定されます。

さらに半年後に、リーン製品開発手法を実践するモデルプロジェクトが立ち上がること、そのチームのリーダーに製品開発部の鴨志田本部長(仮名)が就任し、鴨志田本部長はプロジェクト終了までモデルプロジェクトに専念することも伝えられました。

高橋社長と芳賀氏は、A3報告書の立上りが非常に重要と認識していました。

高橋社長は、部門長に激を飛ばし続け、芳賀氏は部門を定期的に回って、A3報告書のレビューを行い、チームワークで質を向上させるための活動を続けます。

A3報告書に慣れないメンバーは、最初のころはそもそも誰に何を伝える報告書なのかがわからない報告書であったり、やったことの記録だけで、読み手にとっての価値がわかりにくいものが多く、書いている方にもA3一枚にすべてを凝縮することや、そもそも再利用できる報告書、他者に役立つ報告書というところの戸惑いがあったように思います。

そこで芳賀氏は、A3報告書を書く前に、簡単な企画書を書いて、それをチームでレビューする方法を勧めます。

誰に(どんな立場、状況の人に)、何を(伝えることでどんな役立ちがあるか)伝えるか、そして会社にとってどんな意味のある報告書なのか、そしてそれをどんなストーリーで伝えるかという4項目をメモ書きのような形で書いて、それをチームでレビューして意見交換します。

これは非常に効果があり、チームも個人も伝えるべきことを強く意識できるようになり、また報告書を書き始める前にストーリーについてチームで議論できることで、安心感も得られたようです。

また、部門ごとに月に一回程度のA3報告書の報告会には、芳賀氏も積極的に参加し、報告書をより良いものにするための意見の出し方、課題に対する指摘のしかたなどをチーム全員が学べる機会になりました。

こうして、半年間で一人当たり2枚~3枚のA3報告書を作成でき、徐々に報告書の内容も充実していきました。

社内の壁には、一定期間作成されたA3報告書が張り出され、多くの人たちが立ち止まって閲覧する光景も見られるようになり、リーン製品開発の要であるA3報告書が定着していくことになります。

モデルプロジェクト

A3報告書活動と並行して、最初の半年間でプロジェクトリーダーに指名された鴨志田さんを中心に、モデルプロジェクトの準備が進められます。

高橋社長も検討に加わり、どの製品で進めるか、プロジェクトメンバーは誰を選定するか、プロジェクト開始と製品の発売時期をどうするか、具体的な進め方をどうするかなどを繰り返し議論します。

特に、開発プロセスが全く違ってくるので、これまでのルールをどれくらい逸脱するのか、それに対するメンバーや関連区の対応などの議論は、さながら再び勉強会を実施しているような状態になりました。

A社の製品開発の平均的な期間は16か月です。

まずは20%低減する、つまり13か月に短縮することを目標にします。

目標はきっちりと設定しますが、モデルプロジェクトでは様々な試行錯誤も予想されるため、13か月という期間そのものよりも、トライした結果、開発期間短縮に関して目途が立つことが大事だということも確認します。

テーマは、会社の収益に大きな影響を与える主力製品というよりは、発売時期に関して多少のリスクを背負える製品で、これまでの製品から少しチャレンジな要素を入れて、期待はそれほど大きくないけど無事に製品化することで市場へのインパクトもそれなりにある製品を目指すことになります。

プロジェクトメンバーは、出来るだけやる気のある若手を中心に選定し、ところどころに信頼できる中堅、ベテランを配置するように選定されます。

開発メンバーだけでなく、企画、生産、購買、営業からも専任メンバーを選定します。

プロジェクトキックオフを一か月後に控え、鴨志田さんは企画担当者と、製品の大まかなイメージ作りを行い、製品構想、正式な企画をまとめるためのたたき台を作り、キックオフを2週間後に控えたところで、プロジェクトメンバー全員が参加する製品構想の合宿を開きます。

研修所を借りての4泊5日の合宿にはコンサルタントの芳賀氏も参加し、高橋社長も初日と最後の一泊に参加することができ、合宿は大いに盛り上がります。

このころには、プロジェクトメンバー全員がリーン製品開発を理解できるようになっており、特にセットベース開発をどのように進めるべきか、小さな実験(MVE)で知識を積み上げ、PDCAを小さく早く回す考え方を具体的にどう実践するかなどの話し合いも行われました。

特に、小さな実験とはどんなものなのか、メンバーのほとんどが最初はイメージ出来ていなかったこともあり、芳賀氏から、まずは顧客価値を上げるための仕様に焦点をあて、複数の顧客価値がトレードオフになっているものをマークして、トレードオフを具体的に数字で捉える実験を考えてみるようにアドバイスがあり、顧客価値視点での議論が白熱し、メンバーで小さな実験のやり方に対してもたくさんのアイデアが出るようになりました。

芳賀氏からの指導で、顧客価値変数と設計変数を因果関係で結ぶ因果関係マップの指導を受けることで、合宿の中でトレードオフの議論が視覚的にわかるように進みます。

合宿での成果は、リーン製品開発の実践法に関して、疑心暗鬼であったものが、具体的なイメージでメンバー全員に共有されたことが一つ。

製品構想で、技術的にチャレンジすべきこと、今までわかったようでわかっていなかったことが明確になったことが一つ。

そして顧客価値を上げることが製品開発の最大の目標であり、新しい技術的なチャレンジに対して、本当に顧客が価値を感じてくれるかどうかということも、重要なチャレンジであり、また未知のことであるため、これをテストする方法も実践する必要があることをメンバーが理解してことも大きな成果でありました。

かくしてモデルプロジェクトが正式に発足し、メンバー全員が一つの大部屋に集まり、計画された小さな実験、学習サイクルをこなしていきます。

開発期間13か月の大まかな内訳は、最後の量産に向けた期間に4か月、ここに量産試作、量産手配、量産化の承認手続きなどを計画し、その前の2か月で完成度90%以上の一回きりの製品全体の試作と確認を予定します。

そしてそれ以外の7か月を、学習サイクルとして技術の詰め、顧客価値の確認を行う期間に宛てます。

7か月の間は、1か月に1度、関係者全員が集まって学習結果を確認し、次のアクションを決めていくというサイクルを設定します。(リーン製品開発方式ではインテグレーション・イベントという)

これまでと全く違うやり方に戸惑いも多かったし、まったく問題がなかったわけではありません。

例えば、一回きりの製品全体の試作に関して、金型など手配期間が3か月以上かかるようなものをどうするかなどは、最初から大きな課題として取り上げられていましたが、長手部品に関しては、先行手配をしつつ、全社を挙げた支援体制で極力納期を短縮する手はずや、変更の可能性などへの対応措置なども用意されました。

試作で大きな問題が出ない保証はまったくありませんでしたが、とにかく全力を尽くして図面作成前に問題を潰すという強い意思をメンバー全員が持って進めます。

製品全体のアーキテクチャーをしっかり管理し、機能配分や品質確保の仕組みを見守るアーキテクトの役割を担うベテランにもプレッシャーがかかります。

各開発担当も、自分の担当ユニットの機能や性能だけでなく、他ユニットとの繋がり、連携に注意を払いながら学習を続けます。

プロジェクトメンバー全員が一つの場所で作業をしているので、周りのメンバーの状況も手に取るように理解でき、情報は正確にタイムリーに伝わります。

モデルプロジェクトの開始当初は、進め方や小さな実験の設定で戸惑うこともありましたが、月に一度の全体会議を何度かこなすうちに、進捗もスムーズになり、様々な決断が積み重なってプロジェクトの進行が加速していきます。

結果、このモデルプロジェクトは、計画よりも1か月遅れて、トータル14か月で完了することが出来ました。

それでも、平均16か月に比べると2か月短縮です。

計画より遅れた原因は、7か月の学習サイクルを打ち切って、試作フェーズに入るところの決断と、試作準備、試作完成、確認のところで予定よりも時間がかかってしまったということですが、今回の反省点から改善できる見込みも得られました。

独自の開発プロセスの確立

モデルプロジェクトはA社にとって、大変貴重な経験となり、財産となりました。

トップダウンで全社を挙げての取り組みだったため、確かに特別扱いによる成果だと捉えられる向きもありましたが、メンバーだけでなく、周りの組織にとっても非常に有意義な成功体験となったわけです。

しかし、実は大変なのはモデルプロジェクトの後でした。

例外的な取り扱いではなく、すべてのプロジェクトで定常的に同じことをするためには、今までの開発プロセスをすべて捨てて、新しいプロセスを構築し実践する必要があるのです。

モデルプロジェクトのリーダーを務めた鴨志田さんは、自分の後継者となるリーダーを育成していかなければなりません。

モデルプロジェクトで活躍した若手の中から、リーダー候補を選んでトヨタのチーフエンジニアのような強いリーダーを育てることが、鴨志田さんの新たなミッションとなり、同時にモデルプロジェクトの成功体験を、次に活かすためのプロセス、ルール、組織作りを一手に引き受けることになります。

もちろん高橋社長の全面的なバックアップもあり、開発だけでなく企画、生産、購買、営業すべての組織を含めたプロセス開発を行っていきます。

結果的に、鴨志田さんたちのプロセス開発は、様々な試行錯誤をしながら完成と言えるまで3年間という時間を要することになります。

- 中長期的な視点になった営業戦略と絡めた製品ロードマップ

- 開発着手時点で、ロードマップの正しさの検証→必要に応じて修正

- 構想検討段階で、未知のこと、チャレンジすること、つまり学習サイクルの作成手順とその最終判断基準の明確化

- リスクを考慮したチャレンジ範囲の決定方法とバックアップの考え方

- 社内情報(A3報告書DB)の活用ガイド(A3報告書活動とのリンク)

- 学習サイクルのスケジューリング

- 顧客価値検証のガイド

- 長手部品手配のルール

- 学習サイクルでのインテグレーション・イベントの開催ルール

- 学習サイクルにおける決裁ルール

- リーダーの責任と役割

- A3報告書による学習結果の蓄積

- などなど

モデルプロジェクト以降に、2号機、3号機を実践しながら、様々な新しい考え方、ルールを決定し、文書化していきます。

3号機の実践で、開発期間11か月を実現することができ、これが標準的なターゲットスケジュールになっていきます。

開発プロセスを完成するまでの3年間は、組織改革も同時に行いました。

プロジェクトはすべて機種毎に関連メンバー、企画、開発、購買、生産、営業から専任メンバーがアサインされ、専任のリーダーのもとで開発が進められます。

しかし、鴨志田さんレベルのリーダーはまだ育っていないので、メンバーから数人のサブリーダーを設定してサポートすることと、リーダー候補者を集めた組織を作り、それぞれの機種のリーダーを組織的にサポートします。

機種毎の専任メンバーが、機種毎にすべてを自分たちでやって独自路線を追求しすぎると、全社的な視点で効率が悪くなることと、すべての機種がバラバラな思想で出来上がってしまうリスクがあり、そこで共通の考え方、意識を持たせ、一度学習して得た知識はすべての機種で再利用することで、効率化を図りながら、機種ごとに独自のイノベーションを追及する体制にすることが最も苦労したところでした。

そのためには、それぞれの開発チームが、どんな知識、情報を求めているかということが常に全社でわかるようにすることが大事で、構想時の学習計画が、全社で常に見れるようにする仕組みが非常に重要でした。

振り返って

リーン製品開発を全社で展開するというキックオフから、最初の半年間のスタートダッシュ、その後、14か月のモデルプロジェクト、さらにモデルプロジェクトの成功体験を全社の正式なプロセスに転換するのに約3年間、A3報告書活動はすっかり組織に定着し、AA3報告書による知識データベースが日々蓄積されていきます。

一つ一つの報告書の質も高まり、社員の報告書を書くモチベーションも非常に高い状態を維持しています。

大部屋方式での開発は、一人一人が製品全体の状況をリアルタイムで認識でき、また学習しながらの開発方式は、全員が何かにチャレンジしているという意識を持ち続けることが出来、仕事のやりがいも高まっています。

強い開発リーダーになりたいと思う人間も少なからず出てきて、鴨志田さんの後継候補も日々頑張っています。

製品発売後の市場における品質問題は、ゼロにはならないものの、以前と比べると激減しており、開発者が市場問題に追われるような状況は脱することが出来たと思われます。

以前は、顧客とのコミュニケーションは営業任せだったのが、最近は開発者自身が顧客と接点を持つことも増えています。

トータル約5年かかりましたが、開発期間は30%強低減することができ、社員のモチベーションも上がり、良い製品を継続して生み出せる体質になったのだと考えています。